一、前言

我国是世界上竹材资源丰富的国家之一,2007年全国竹林面积约900多万公顷,占全国森林面积的3%,占世界竹林面积的1/4;竹材年产量1400多万吨,相当于木材年产量的10%,占世界竹材年产量的1/3。竹材产区发布较广,全国竹林面积67万公顷以上的重点产竹县有130个,主要产地在华东、中南和西南地区,其中以福建、湖南、浙江、江西、广东、广西、云南、四川、安徽和湖北等10个省的竹材资源丰富。由于竹材生长周期短,发展竹材人造板生产不需要很多投资和设备,即可使山区致富。2007年全国竹材人造板产量约720多万立方米,其中竹地板产量为3000多万平方米,竹业总产值约500多亿元。

竹材人造板有四种加工方法;(1)竹片法,通过锯、剖、刨等方法,将圆竹加工成竹片,以竹片作为基材,胶合成人造板;(2)竹蔑法,通过机械或手工将圆竹加工成厚度0.8~1.5mm,宽度10~15mm的竹蔑,再将竹蔑编成竹席或用线编成竹帘,再胶合成板材;(3)竹碎料法,将小径级竹材、竹材加工或采伐剩余物,经削片、刨片、热磨等加工方法,制成竹刨花或竹纤维,再进行重组胶合制成刨花板、中密度纤维板;(4)复合法,将上述三种板材可以与木材、纸张、布料、金属和塑料等不同材料,重新组合成复合竹材人造板。

竹胶合板是一种轻质、高强多功能的新型材料,竹胶合板的用途很广,应用范围不断扩大,可以使用于以下几个方面;1)建筑业方面,可用于混凝土模板、人行走道板、脚手板等施工工具,以及用作地板、天花板、门板、隔板等室内装饰材料;2)包装业方面,可用作机械和配件、轻工业品、小商品等各类包装箱;3)造船业方面,可用作船舶内部围墙、仓板和船用床、柜、桌、椅等家具;4)运输业方面,可用作火车、汽车、拖拉机等车厢的车厢板和底板;5)农业方面,可用作风车、水车、粮仓等结构材料。

另外,竹胶合板在用作桌、椅、衣柜等家具,以及屏风、机壳、活动房屋、临时工棚等方面也有较大发展前景。国外印度、泰国、越南和日本等亚洲国家,在研制和应用竹胶板方面也都有较大的进展。在几内亚、爱塞俄比亞、刚果、赞比亚和苏丹等非洲各国,对竹材加工和利用也都有不同的发展。

二、竹胶合板模板开发的原因

20世纪80年代末,我国现有森林资源非常贫乏,木材供应紧张的情况将长期存在,随着国内钢材供应的紧张和价格的上涨,大多数钢模板厂生产不正常,不少钢模板厂停工待料,钢模板的产量不断下降。又由于不少施工单位对当时钢模板的价格难以接受,被迫重新使用木模板,使模板工程技术出现倒退现象。当时我国基建规模虽有较大的压缩,但钢模板的需要量仍然很大,其原因是:(1)每年需要更新的钢模板量很大,当时全国钢模板的拥有量已达到2500多万平方米,施工使用面占60%左右,钢模板的年产量总计约500~600万平方米,而每年需要更新的钢模板量达500多万平方米,新增加的钢模板量几乎大部分用于补充损耗的钢模板;(2)基建规模虽有压缩,但是,还有不少新建工程和未停建工程仍然需要钢模板,有些工程由于模板不足而使工程进度受到一定影响;(3)由于钢材供应减少,钢模板产量不断下降,而劳务输出也需要钢模板、钢支柱等施工工具才能出国施工;(4)由于组合钢模板的板面尺寸较小,拼缝较多,板面易生锈,清理工作量大,用组合钢模板拼装成大面模板,较难适应现代高层建筑中清水混凝土工程施工的需要。

在这种情况下,不少科研单位、钢模板厂认为有必要寻找新的出路。因地制宜研究和开发各种新型轻质材料为面板的模板,节省木材和钢材,是当前我国模板工程中一项紧迫的任务。竹胶合板是充分利用我国丰富的竹材资源,自行研制开发的一种新型建筑模板材料。70年代,竹胶合板大部分用于生产、包装,少部分用于生产汽车和火车的底板。80年代中期,竹胶合板开始用于建筑模板,其中以四川生产厂家多,四川有50多个厂家,浙江也有30多个厂家。当时的竹胶合板模板都是竹席板结构,粘结胶为脲醛胶,表面无覆膜层处理。这种模板的防水性差,使用寿命短,不适合清水混凝土施工的要求。

为了进一步解决竹胶板模板的质量问题,1989年初,中国模板协会组织有关人员先后到四川、浙江、江苏、上海、河北等地的有关竹胶板厂、钢模板厂、建筑研究所和有关主管部门,对竹胶板和钢竹模板的研制工作进行了调查和商讨。调查结束后,由糜嘉平、陶茂华提交了“竹胶合板模板和钢竹模板的调查报告”,认为推广竹胶合板模板和钢竹模板是可行的,但是有不少问题需要协作攻关解决。与此同时,张秉铎、李增夫提出了“竹胶板模板和钢竹模板的调查报告”,并认为在我国推广竹胶合板模板和钢竹模板替代部分钢模板是符合国情,是节木代钢的一条出路,同时也存在一些问题。

协会组织人员通过调查研究,提出了开发新型模板的几个观点;(1)在今后较长一段时间内,组合钢模板在模板工程中仍占主地位,其他新型模板只能作为它的补充和部分替代;(2)新型模板的模数应与组合钢模板的模数一致,并能与组合钢模板互相组合拼装,连接件和支撑件能互换通用;(3)新型模板的材料应立足国内,要因地制宜选用资源丰富,性能良好,价格较低的模板材料。当前应重点研究和开发钢竹模板,并积极探索农业剩余物加工的人造板作覆膜模板。

三、钢竹模板的研制工作

1989年6月26日,由冶金部建筑研究总院代表中国模板协会向建设部施工管理司、中国基建物资配套承包供应公司和冶金部建设司等部门,提交了“关于申请钢竹模板科研项目列项的报告”。根据这二个调查组的“钢竹模板的调查报告”,一致认为在当前我国木材资源严重缺乏,钢材供应紧张的情况下,开发钢框竹胶板模板是以竹代木、以竹代钢,充分利用丰富的竹材资源,降低模板成本和施工费用,是模板工程技术中一项重要的研究课题。当时钢竹模板还存在以下几个主要问题,一是模板模数和结构型式混乱;二是没有统一的钢竹模板质量标准;三是竹胶合板厂生产工艺较落后。钢竹模板的研制工作量很大,其内容包括:

(1)钢框和竹胶板模板的设计和试制;(2)钢竹模板的构造设计、模数设计和体系设计等;(3)制订竹胶板模板和钢竹模板的质量标准;(4)钢竹模板的工程试点应用和管理问题等。

每一个部分都有很多技术问题,涉及到轧钢、材料、机械、土建等不同专业,其研究组织工作比开发钢模板更复杂。希望上级领导部门在政策、物资和资金等方面给予支持。建设部、物资部和冶金部的有关领导对研究开发竹胶板模板和钢竹模板工作很重视,分别列入建设部、冶金部和物资部的重大科技研究项目。

1989年8月,由中国模板协会组织上海、浙江、四川、江苏、江西等地的科研单位、生产厂(包括竹胶板、钢竹模板、钢框型材、涂料等厂家)、施工企业和管理部门等18个单位参加的钢竹模板研制组。经过四年多的共同努力,对竹胶板的结构性能、生产工艺、表面处理等进行了研究,并有了很大改进,还建立了竹胶板厂、钢竹模板厂、涂料厂和钢框型材厂等几十条生产线,生产了竹胶板模板200多万平方米,钢竹模板3万多平方米,在四川、浙江、江苏、上海等地的数十项模板工程中应用,取得良好的经济效益。

研制组各单位经过多年的共同努力,在竹胶板的结构、加工工艺等方面做了大量工作,取得了有效的成果。各地加工的竹胶板模板有以下几种形式。

(1)竹编胶合板模板

1987年,四川省首先开发了竹编胶合板模板,这种胶合板是将竹子劈成蔑片,用人工或编织机编成单板,干燥后将单板涂粘结胶,组胚后热压成型。其优点是加工工艺简单,竹材利用率高。主要缺点是采用手工编织,生产效率低;人工劈蔑片的厚薄不均,宽窄不一,板面平整度较差。粘结胶为脲醛胶,表面无覆膜处理,这种模板的防水性差,使用寿命短,故应用较少。

(2)竹帘竹编胶合板模板

这种胶合板是将竹子劈成竹条,厚度一般为3—6mm,用人工或编织机编成竹帘,干燥后,将竹帘涂粘结胶,纵横向铺放,在其两表面各放1层或2层竹编单板,组胚后热压成型。其优点是浙江的竹子是毛子,直径较大,竹材利用率高,一般可达70%,成本较低,竹帘适宜于机械化加工,生产工艺简单。粘结胶为酚醛胶,模板的防水性和耐磨性好,周转次数多。缺点是竹帘的平整度和密实度不易控制。

1989年,浙江莫干山竹胶合板厂研制了竹帘竹编胶合板模板,这种竹帘竹编胶合板模板发展十分迅速,1991年,由中国模板协会组织的有杨嗣信、叶可明等14位专家参加的成果鉴定会,通过科技成果鉴定。

(3)竹片胶合板模板

这种胶合板是将竹材截断,劈成3块,去内外节,再经高温软化处理后,将竹材压平,并用刨光机刨成一定厚度的竹片,再经干燥处理后,将竹片涂胶,纵横向铺放组胚后热压成型。其优点是适宜于机械化加工,板面平整,强度和刚度较好,施胶量也较少。缺点是竹材利用率低,一般仅40%左右,加工工艺较复杂,设备投资较多。

(4)覆面胶合板模板

这种胶合板是将竹编或竹帘单板,经纵横铺设组胚后,在其两表面各加1层木单板或竹皮单板,再施胶热压成型。其优点是表面平整、板厚度均匀,更利于作表面处理,提高竹胶板的质量,缺点是加工工艺较复杂,见图1、2。

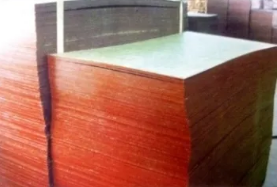

图1 竹胶合板

图2 覆面竹胶板

研制组在竹胶合板表面处理方面也取得了较大进展,主要覆面处理方法有以下两种;

(1)涂料覆面处理

涂料主要有聚氨酯涂料和不饱和聚酯两种。聚氨酯涂料的耐磨、耐碱等性能较好。涂料在竹胶板上的涂层方法有二种:一种是冷涂面层,涂料配料后,在常温下即可涂层,这种方法加工方便,在模板生产厂或施工现场均可冷涂加工。由于采用手工涂刷,涂层厚度不均匀,加工速度慢。因此,研制组研究成了ZM-90建筑模板涂料,可以涂刷或喷涂在竹胶板表面,大大提高了竹胶板的使用寿命。另一种是热涂面层,在竹胶板厂将竹胶板涂层后,用热压机热压加工。这种方法涂层的竹胶板面层平整光滑,加工速度快。但是,涂层须在工厂用热压机加工,在施工现场无法加工。

(2)浸胶纸覆面处理

将经过浸胶处理的覆面纸,在热压成型竹胶板工艺中,直接覆面处理。也可以将竹胶板表面刷光后,再热压浸胶覆面纸。浸胶纸的种类有几种,可根据所要求的竹胶板模板使用寿命来选择不同的浸胶纸。竹胶板模板经涂料或浸胶纸覆面处理后,虽然价格有一定提高,但是其使用寿命可以提高到35-60次。另外,在施工中模板表面可以不刷脱模剂,模板容易拆除,清理方便。

对于钢竹模板承受的荷载主要由钢框来承担,所以在设计钢框断面时,既要考虑降低用钢量,又要保证钢框结构具有足够的刚度。研制组在钢框的设计中,采用过以下几种形式。

(1)扁钢型钢框

1986年设计了扁钢型钢框,扁钢板厚为3mm,设计时主要考虑钢模板厂能利用现有设备进行加工。经过荷载试验和工程应用,这种钢框模板的刚度较差,不能满足使用要求。

(2)钢板冷弯钢框

1987年设计了钢板冷弯型钢,钢板厚度为3mm,一般钢模板厂只要将设备稍加改造就能加工生产。经过理论计算和荷载试验,模板刚度有明显提高,基本上满足使用要求。缺点是仍然要大量紧缺的薄钢板,模板成本较高。

(3)热轧钢框

1988年根据调查研究的情况,试制了热轧钢框型材,设计时主要考虑到钢竹模板应能与钢模板相互组合拼装,钢框型材高度采用55mm;其次,为增加钢框的刚度,型材厚度应尽量加大,但由于考虑利用U形卡来连接,型材厚度采用3-4mm;另外,考虑牛腿能避开U形卡,面板厚度应小于12mm。由于竹模板的静曲强度、冲击强度等都高于木胶合板,面板厚度可采用9mm。通过工程应用证明,钢框型材在强度和刚度上都能满足要求。

来源:中国模版脚手架网